2025.09.01

2025.09.01

Notizie del settore

Notizie del settore

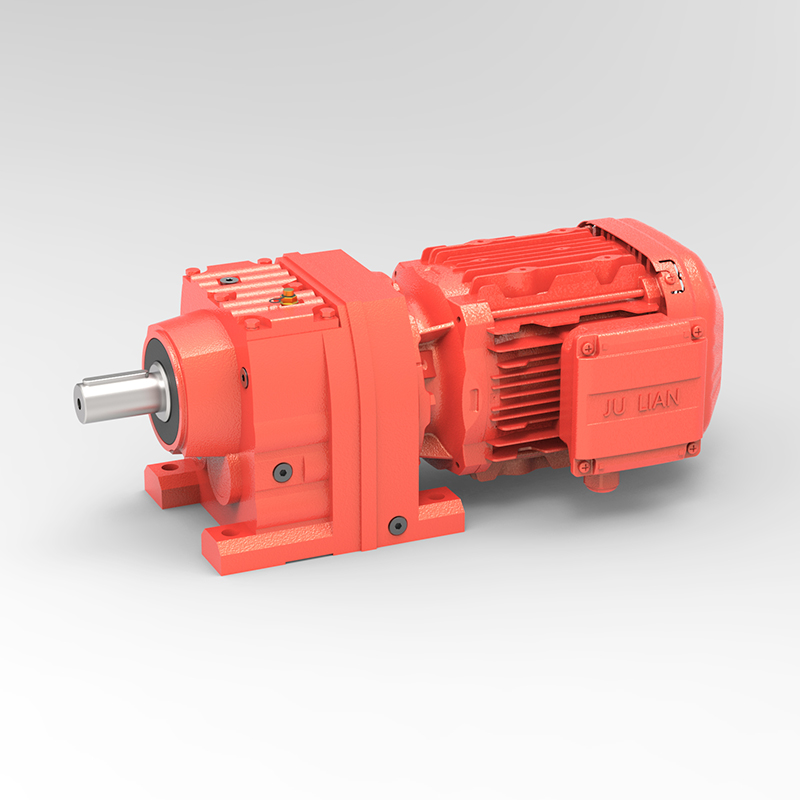

Nei sistemi di trasmissione di apparecchiature industriali come trasportatori, miscelatori e macchine utensili CNC, Riduttori ad ingranaggi elicoidali serie JR sono emersi come apparecchiature fondamentali ampiamente utilizzate grazie alle loro efficienti prestazioni di trasmissione di potenza e al funzionamento stabile. Il loro vantaggio principale deriva dalle caratteristiche strutturali degli ingranaggi elicoidali: rispetto agli ingranaggi cilindrici, gli ingranaggi elicoidali adottano un design dei denti a spirale, che si traduce in un'area di contatto dei denti più ampia (circa 1,5-2 volte quella degli ingranaggi cilindrici) durante l'ingranamento. Questo design disperde la forza sulla superficie del dente, riduce l'usura locale e minimizza i carichi di impatto durante la trasmissione, consentendo un trasferimento di potenza più fluido.

Grazie al design ottimizzato del modulo ingranaggi e del rapporto di riduzione, i prodotti della serie JR possono ottenere un'ampia gamma di regolazioni del rapporto di riduzione da 0,1 a 1000, adattandosi alle diverse esigenze di trasmissione, dalle applicazioni a bassa velocità e coppia elevata (come i trasportatori) a scenari ad alta velocità e bassa coppia (come le macchine utensili di precisione). Inoltre, il riduttore di questa serie è realizzato in ghisa o acciaio fuso, offrendo un'eccellente rigidità e dissipazione del calore. Può mantenere prestazioni stabili in un intervallo di temperatura ambiente compreso tra -20 ℃ e 40 ℃, evitando la deformazione del cambio o la ridotta precisione di ingranamento degli ingranaggi causata dai cambiamenti di temperatura. Rispetto ad altri tipi di riduttori, i riduttori a ingranaggi elicoidali della serie JR vantano un'efficienza di trasmissione del 92% -96%, con un consumo energetico inferiore, bassi costi di manutenzione e una lunga durata (8-12 anni con manutenzione normale). Pertanto, sono diventati la scelta preferita nei sistemi di trasmissione industriale che bilanciano efficienza e affidabilità.

L'allineamento di installazione dei riduttori a ingranaggi elicoidali della serie JR influisce direttamente sulla precisione della trasmissione e sulla durata. Deviazioni eccessive possono portare a un ingranamento inadeguato degli ingranaggi, a un'usura accelerata dei cuscinetti e persino a guasti delle apparecchiature. Prima dell'installazione, è necessario chiarire il dato di allineamento: prendendo come riferimento le linee degli assi dell'albero di ingresso del riduttore e dell'albero di uscita del motore, le deviazioni di allineamento radiale e assiale dei due alberi devono essere conformi alle specifiche: la deviazione radiale (offset dell'asse) deve essere controllata entro 0,05 mm e la deviazione assiale (eccentricità) non deve superare 0,02 mm. Se la deviazione supera l'intervallo consentito, è necessaria la correzione regolando lo spessore della guarnizione della base del motore o spostando la posizione del riduttore.

Durante l'installazione è necessario utilizzare strumenti di allineamento professionali, come un dispositivo di allineamento del comparatore. Fissare il comparatore sull'estremità dell'albero motore, ruotare i due alberi per un ciclo completo e registrare i valori massimi di deviazione radiale e assiale. Se la deviazione supera lo standard, sono necessari aggiustamenti graduali fino a quando i requisiti non vengono soddisfatti. Per scenari di installazione con connessioni ad accoppiamento, è necessario controllare anche il gioco di accoppiamento: il gioco dei giunti elastici deve essere mantenuto a 0,5-1 mm, mentre i giunti rigidi richiedono un montaggio stretto senza giochi per evitare ulteriori forze radiali causate da giochi impropri. Dopo l'installazione, è necessario un funzionamento di prova a vuoto (1-2 ore di funzionamento) per osservare se il riduttore funziona regolarmente e se si avvertono rumori anomali. Nel frattempo, monitorare la temperatura del cuscinetto (normalmente non superiore a 70 ℃). Solo se tutto è normale è possibile mettere il riduttore in modalità di carico, garantendo che la precisione dell'allineamento dell'installazione soddisfi i requisiti per una trasmissione stabile a lungo termine.

La differenza nel controllo del rumore tra i riduttori a ingranaggi elicoidali della serie JR e i riduttori ordinari (come i riduttori a ingranaggi cilindrici) deriva principalmente dalle differenze nei metodi di accoppiamento degli ingranaggi e nella progettazione strutturale. Dal punto di vista dei principi di ingranamento, gli ingranaggi elicoidali dei riduttori della serie JR adottano un "contatto progressivo" durante l'ingranamento: la superficie del dente entra in contatto gradualmente da un'estremità all'altra, determinando un piccolo impatto di ingranamento e una riduzione significativa del rumore ad alta frequenza (superiore a 2000 Hz) durante la trasmissione. Al contrario, le superfici dei denti dei normali riduttori a ingranaggi cilindrici stabiliscono un contatto completo e istantaneo, determinando un ampio impatto di ingranamento e un evidente "rumore di ingranamento", con frequenze di rumore concentrate a 1.000-3.000 Hz, che sono più percepibili dall'orecchio umano.

I dati dei test pratici mostrano che con la stessa velocità (1500 giri/min) e carico (50% del carico nominale), il rumore di funzionamento dei riduttori a ingranaggi elicoidali della serie JR è di 65-75 dB, mentre quello dei normali riduttori a ingranaggi cilindrici è di 75-85 dB, con una differenza di rumore di 10-15 dB. Dal punto di vista della progettazione di riduzione del rumore strutturale, il cambio dei riduttori della serie JR adotta una struttura di tenuta e rinforzo a labirinto, che non solo riduce le perdite di olio lubrificante ma assorbe anche parte del rumore delle vibrazioni. La superficie dell'ingranaggio è sottoposta a rettifica di precisione (rugosità superficiale Ra≤0,8μm) per ridurre il rumore causato dall'attrito della superficie del dente. Al contrario, i riduttori ordinari hanno per lo più una struttura del cambio semplice e una precisione dell'ingranaggio inferiore (Ra≥1,6μm), con conseguenti scarsi effetti di controllo del rumore. Negli scenari sensibili al rumore (come officine di trasformazione alimentare e officine di macchine utensili di precisione), il vantaggio della silenziosità dei riduttori a ingranaggi elicoidali della serie JR è più evidente, migliorando l'ambiente di lavoro e riducendo l'impatto del rumore sulla precisione delle apparecchiature.

L'olio lubrificante dei riduttori a ingranaggi elicoidali della serie JR deve soddisfare sia le esigenze di "lubrificazione delle superfici di ingranamento degli ingranaggi" che di "raffreddamento e dissipazione del calore". Una scelta e una sostituzione inadeguate possono facilmente portare a guasti quali l'usura degli ingranaggi e il surriscaldamento dei cuscinetti. La selezione dell'olio lubrificante deve basarsi sui parametri delle condizioni di lavoro: in condizioni di temperatura normale (da -10 ℃ a 30 ℃) e di carico medio-basso (carico nominale ≤70%) (come piccoli trasportatori), si consiglia l'olio per ingranaggi chiusi industriali L-CKC 220. Ha una viscosità moderata, può formare un film d'olio stabile sulla superficie degli ingranaggi e ha una buona fluidità alle basse temperature per evitare difficoltà di avviamento in inverno. In condizioni di alta temperatura (da 30 ℃ a 40 ℃) e di carico pesante (≥80% di carico nominale) (come miscelatori pesanti), è richiesto l'olio per ingranaggi L-CKD 320, che ha una maggiore resistenza all'ossidazione ad alta temperatura e minori variazioni di viscosità con la temperatura, consentendogli di resistere a una maggiore pressione sulla superficie dei denti.

La sostituzione dell'olio lubrificante deve seguire cicli rigorosi: in condizioni generali di lavoro, il primo ciclo di sostituzione è di 1000 ore di funzionamento, le sostituzioni successive ogni 2000-3000 ore. Se le condizioni di lavoro sono difficili (come elevata polvere e alta temperatura), il ciclo deve essere ridotto a ogni 1500 ore. Il processo di sostituzione richiede un funzionamento standardizzato: innanzitutto arrestare la macchina e scaricare l'olio caldo all'interno della scatola del cambio (scaricare l'olio quando la temperatura dell'olio scende a 40-50 ℃ per evitare scottature ad alta temperatura o drenaggio incompleto causato dall'elevata viscosità dell'olio); sciacquare l'interno del cambio e la superficie degli ingranaggi con kerosene o detergente dedicato per rimuovere morchie e impurità residue; dopo che il detergente si è asciugato, aggiungere nuovo olio in base alla quantità di olio contrassegnata sulla targhetta del riduttore (il livello dell'olio dovrebbe essere nella posizione centrale dell'indicatore di livello dell'olio; un livello dell'olio eccessivamente alto può causare un aumento della temperatura dell'olio, mentre un livello dell'olio eccessivamente basso porta a una lubrificazione insufficiente); dopo aver aggiunto l'olio, far funzionare il riduttore senza carico per 10-15 minuti, controllare se il livello dell'olio è normale e se vi sono perdite, assicurandosi che l'olio lubrificante sia distribuito uniformemente su tutte le superfici di ingranamento e sui cuscinetti.

Le condizioni di carico pesante (come trasportatori minerari e frantoi pesanti) richiedono requisiti estremamente elevati per la capacità di carico dei riduttori a ingranaggi elicoidali della serie JR. Sono necessarie tecniche di adattamento scientifico per garantire il funzionamento sicuro delle apparecchiature. Innanzitutto, la coppia di carico deve essere calcolata con precisione: in base a parametri quali la capacità di trasporto nominale dell’attrezzatura, il peso del materiale e l’efficienza della trasmissione, calcolare la coppia effettiva richiesta. La coppia di uscita nominale del riduttore deve essere 1,2-1,5 volte maggiore della coppia di carico effettiva per riservare un margine di sicurezza ed evitare il funzionamento in sovraccarico; ad esempio, se la coppia di carico effettiva è 800 N·m, è necessario selezionare un modello con una coppia di uscita nominale ≥ 960 N·m.