2025.11.24

2025.11.24

Notizie del settore

Notizie del settore

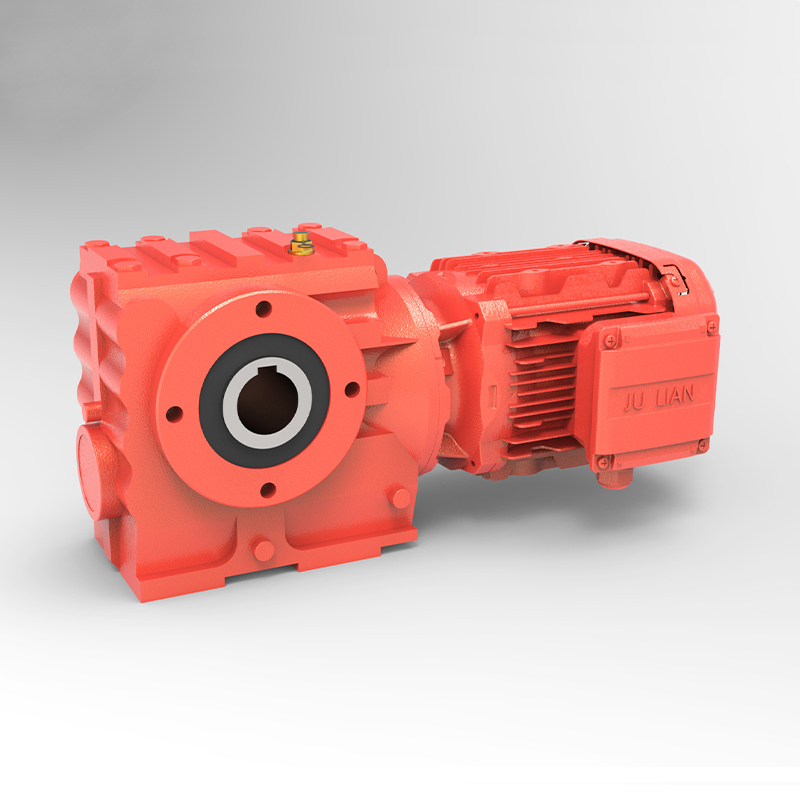

Il moderno panorama industriale richiede soluzioni di trasmissione di potenza che offrano una rara combinazione di prestazioni robuste e sprechi energetici minimi. Il riduttore elicoidale ad alta efficienza emerge come una tecnologia fondamentale che soddisfa queste duplici esigenze, distinguendosi per un principio progettuale innovativo. A differenza dei sistemi di ingranaggi convenzionali, il taglio elicoidale dei denti dell'ingranaggio facilita l'innesto graduale e regolare, che è la caratteristica meccanica fondamentale responsabile delle sue qualità operative superiori. Questa azione di ingranamento continuo distribuisce il carico su più denti contemporaneamente, riducendo drasticamente lo stress da impatto, le vibrazioni e il rumore durante il funzionamento. Fondamentalmente, l’incremento dell’efficienza deriva dalla minimizzazione dell’attrito radente e dall’ottimizzazione della superficie di ingaggio, garantendo che una percentuale maggiore della potenza in ingresso venga convertita con successo in coppia in uscita utilizzabile, anziché essere dispersa sotto forma di calore o energia acustica. La struttura complessiva spesso incorpora acciaio forgiato di alta qualità e lavorazioni meccaniche di precisione, con superfici dei denti temprate, per garantire ulteriormente che questa efficienza meccanica intrinseca sia mantenuta in modo affidabile per una durata operativa estesa in cicli di lavoro gravosi continui.

In ambienti caratterizzati dal movimento di massa notevole, come l'estrazione mineraria su larga scala, la lavorazione di materiali aggregati o la produzione in grandi volumi, le prestazioni del riduttore diventano una misura diretta dell'affidabilità e della produttività del sistema. Per i sistemi di trasporto per carichi pesanti, la geometria unica degli ingranaggi elicoidali non è semplicemente una caratteristica ma una necessità per sopravvivere ad un uso continuo e ad alto stress. Il maggiore rapporto di sovrapposizione fornito dai denti inclinati consente al riduttore di sopportare una coppia di trasmissione significativamente più elevata senza usura o guasti prematuri. Questa natura robusta si traduce direttamente in una durata senza pari e in un'elevata capacità di sovraccarico, fondamentali per gestire avviamenti improvvisi o incidenti di inceppamento comuni nel trasporto di materiale. Fornendo potenza in modo costante sotto pressione estrema, il riduttore a ingranaggi elicoidali garantisce che il trasportatore funzioni in modo fluido e prevedibile, riducendo al minimo i costosi tempi di inattività e contribuendo in modo significativo alla continuità e al flusso dell'intera linea di produzione, rendendolo una risorsa fondamentale per mantenere l'integrità operativa nonostante sfide rigorose e continue per carichi pesanti.

Al di là della pura robustezza, i vantaggi pratici derivanti dall’integrazione di un riduttore elicoidale ad alta efficienza nei sistemi di movimentazione dei materiali sono più evidenti nel suo profilo operativo e nel conseguente impatto economico. Il processo di ingranamento uniforme si traduce intrinsecamente in un funzionamento notevolmente più silenzioso rispetto agli ingranaggi cilindrici o ad alcuni tipi di ingranaggi conici, creando un ambiente di lavoro meno faticoso e spesso eliminando la necessità di ampie misure di riduzione del rumore. Inoltre, la minimizzazione delle vibrazioni non solo contribuisce al beneficio acustico ma prolunga anche la durata delle apparecchiature periferiche, come cuscinetti, giunti e componenti del motore, riducendo i carichi dinamici trasmessi. La cosa più convincente è il meccanismo attraverso il quale significativo si ottiene il risparmio energetico ; l'efficienza di trasmissione superiore, che normalmente raggiunge livelli ben superiori a quelli dei tradizionali progetti di ingranaggi a vite senza fine, significa che viene consumata meno elettricità per la stessa quantità di lavoro svolto. Questa sostanziale riduzione della domanda di energia, in particolare nelle grandi operazioni industriali che gestiscono più unità, si traduce direttamente in una diminuzione tangibile delle spese operative e in un passo positivo verso obiettivi più ampi di gestione energetica aziendale.

Una corretta installazione è vitale per la longevità e le prestazioni del riduttore a ingranaggi elicoidali tanto quanto la sua qualità ingegneristica interna. La scelta della posizione e della configurazione di montaggio corrette è fondamentale per garantire lubrificazione, gestione termica e allineamento dell'albero ottimali. I riduttori elicoidali offrono una notevole flessibilità, supportando vari stili di montaggio, comprese le comuni disposizioni con montaggio su piedini, su flangia o su albero. La scelta è dettata principalmente dallo spazio fisico disponibile, dai requisiti di collegamento della macchina azionata e dalla stabilità strutturale desiderata. Indipendentemente dal tipo scelto, l'allineamento preciso tra gli alberi di ingresso e di uscita non è negoziabile per evitare sollecitazioni eccessive su cuscinetti e guarnizioni. Inoltre, l'orientamento scelto deve essere attentamente rivisto per garantire che i componenti interni siano correttamente immersi nel lubrificante. Mantenere il livello dell'olio e garantire uno spazio adeguato per la circolazione dell'aria attorno all'alloggiamento sono punti chiave di configurazione che influenzano direttamente la dissipazione del calore, che a sua volta influisce direttamente sia sull'efficienza meccanica a lungo termine che sull'aspettativa di vita finale dell'unità.

La promessa di una lunga durata e di un'elevata efficienza può essere realizzata solo attraverso l'implementazione di un regime di manutenzione disciplinato e sistematico. Un approccio ben strutturato va oltre la semplice riparazione reattiva e si concentra su interventi proattivi e strategie di manutenzione preventiva . Le attività principali ruotano attorno al monitoraggio e alla gestione costante del lubrificante, che è essenzialmente la linfa vitale del riduttore. Ciò include il campionamento e l'analisi periodici dell'olio per rilevare i primi segni di usura (come particelle metalliche) e garantire che il grado e il volume corretti di lubrificante siano mantenuti secondo le specifiche del produttore. Anche i controlli di routine delle guarnizioni e dei tappi di sfiato sono fondamentali per impedire l'ingresso di contaminanti come polvere e umidità, che accelerano l'usura. Inoltre, l’analisi delle vibrazioni e il monitoraggio della temperatura fungono da preziosi strumenti diagnostici non invasivi, fornendo avvisi tempestivi sullo sviluppo di problemi come l’usura dei cuscinetti o il disallineamento degli ingranaggi molto prima che si trasformino in guasti catastrofici. Aderendo a un programma di manutenzione attentamente pianificato, gli operatori possono prolungare in modo significativo la vita operativa del riduttore a ingranaggi elicoidali, massimizzando così il ritorno sull'investimento e garantendo un flusso di produzione continuo e affidabile.